המאמר מתאר את תהליך הייצור. גופי לקיצור חישורי האופנוע, כמו גם לטכנולוגיית עבודתו. מידע זה יהיה שימושי בעיקר לאנשים העוסקים בהתאמה אישית, כלומר הם עצמם אוספים אופנועים על הפרויקטים שלהם. יתכן שיהיה צורך בחישורים כאלה בייצור גלגלים רחבים אחוריים על אופנוע, שזכו לפופולריות רבה בקרב

"מסוקנים."

הצורך במכשיר זה נקבע על ידי מבחר קטן של חישורי אופנוע מוגמרים ב- חבר העמים. כשמנסים להכין מחטי סריגה מאפס ולא לקצר את המוטו בונה אתה עלול להיתקל בבעיה עם החוט על החרט, שכן במקור עובי החוט גדול מעובי החוט, ומציאת החסר המתאים יכול להיות מאוד בעייתי. כמו כן, מחטי סריגה במפעל חוטים חוטים ולא חתכו, מה שמשפר את איכותו. לכן יהיה נכון יותר לבצע מחדש מחדש של מחטי סריגה מוגמרים מאשר להכין חדשים, מה גם שפרויקט זה אינו דורש עלויות מיוחדות והוא פשוט מאוד לייצור.

לייצור כלים תצטרך:

- חתיכת מתכת אחת בגודל 20x40x100 מ"מ;

- שני ברגים m8, אורך 60 מ"מ ואומים "כנפיים" עבורם;

- מקדחות בקוטר 8; 4,5;

- מקדחה;

- הבולגרית הגדולה;

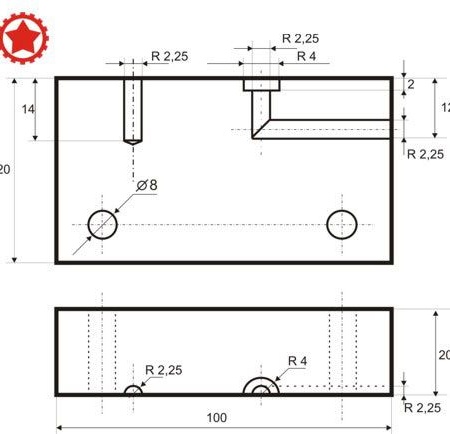

להלן ציור מפורט של המכשיר, מכיוון שאתה לא רואה שום דבר מסובך.

תהליך העבודה עם המכשיר:

מכינים סריגה במלאי, האורך הנדרש נחתך.

ואז המחט מוחדרת לחור בגוף ומתכופפת בזווית הרצויה.

שני חצאי המכשירים אינם מתפתלים, המחט מוכנסת עם הצד המעוגל לחריצים, לאחר מכן מורכב המכשיר שוב, כבר עם המחט בפנים.

צריך להיות כובע במקום הקצה הקצר הבולט של החוט, לשם כך יש למסמר אותו. כאשר מסובבים את החישורים משתמשים בריתוך גז, קצה החוטים מחומם לאדום ואז מסמר בעזרת פטיש. עבודה כזו דורשת ניסיון, כך שהפעם הראשונה שהיא עשויה לא לעבוד.

בשלב הבא מוסרת המחט מהמכשיר, והכובע מעובד על מטחנה או נייר זכוכית. ואז החוליה מוכנה לחשמל.

כותב המאמר טוען כי מחטי סריגה כאלה מגיעים באיכות טובה למדי, אולי רק מעט גרועות יותר מאלו שבמפעל.