שלום לכולם, ראיתי מספיק איך סופרים זרים מסמרים מכונות לעיבוד עץ והחלטתי לנסות את זה בעצמי. לעיתים קרובות יש צורך במכונת קידוח במשק הבית, רק לאחרונה היה צורך לקדוח חורים בגלגלי עץ לצעצוע לילדים, התברר בצורה עקומה ביד. השתמשתי בזה הישן כבסיס למכונת הקידוח, היא שכבה זמן רב ללא סוללה ועם כפתור התמזגה. במאמר אראה את כל הקשיים והדקויות בייצור, ואתה עצמך מחליט אם אתה זקוק לזה. אם הפרויקט מעניין אתכם, אני מציע ללמוד אותו ביתר פירוט!

חומרים וכלים בהם השתמשתי:

רשימת חומר:

- לוח לבסיס ולעמידה;

- בלוק או לוח עבה למחזיק המנוע;

- שני סליידרים עבור של רהיטים (נקנה ב 15 UAH);

- ;

- אביב;

- ברגים להקשה עצמית;

- דבק נגרות;

- כבל;

- מתג;

- סוגר הרכבה או שני מכונות כביסה;

- צבע, לכה (יש לי אקריליק).

רשימת כלים:

- LSHM ידני;

- מקדחה;

- מסור;

- ריבוע ועיפרון (חובה);

- הלחמה.

תהליך הייצור של מכונת הקידוח:

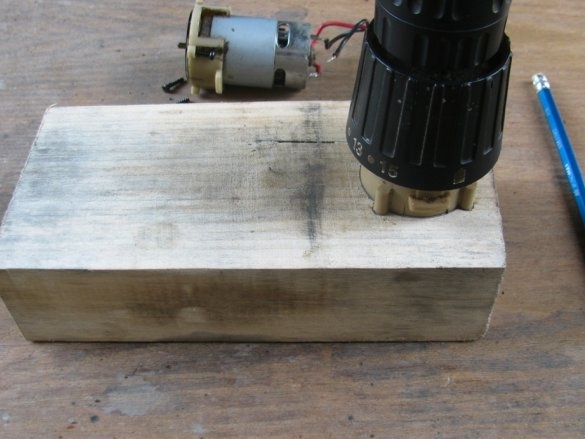

צעד ראשון. מחזיק מנוע

ראשית, אנו נעשה מחזיק למנוע, ואז אנו זקוקים לקורה או לחתיכת לוח עבה. לאחר שהחלטנו על הממדים, אנו מיישרים את בסיס הקורה (המקום הסמוך לזה העיקרי) בבירור בזוויות ישרות, ואז היינו צריכים ריבוע ו- LSH. באופן כללי, כל החלקים המחוברים חייבים להיות טחונים בזווית ישרה, אחרת זה לא יעבוד להרכיב את המכונה בדיוק.

בשלב הבא, אנו מפרקים את תיבת ההילוכים על המנוע, ישנם הילוכים בפנים, יש לי שלושה פלסטיים מלמעלה ו -3 כוח פלדה בתחתית. הייתה גם חבורה של כדורים שיש לי מספיק שינה כשהפכתי את המחסנית עם המקדחה. משמנים את תיבת ההילוכים בשומן, ואז העבירו את המעגל למחזיק העתיד.

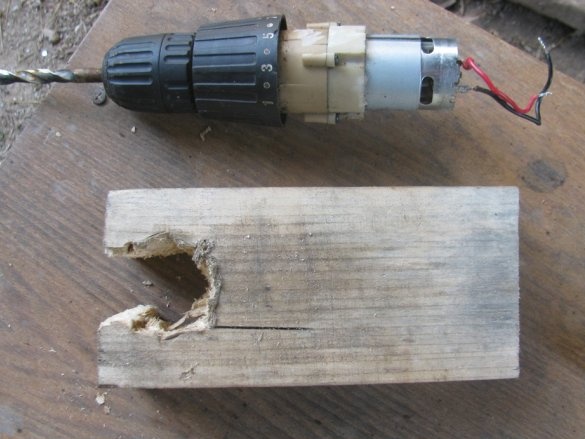

בהתחלה רציתי לחתוך חור בצורת מארז ההילוכים, אבל שום דבר לא קרה, העץ התגלה כצמיג מדי (לינדן או משהו כזה). כתוצאה מכך קיבלתי מזלג, הברשתי אותו פנימה בעזרת LSHM (טיפסתי עם רולר).

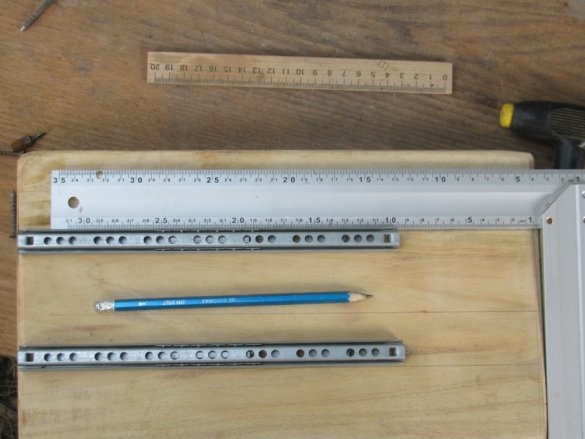

שלב שני "מסילות"

בשלב הבא עליכם להתקין "מסילות" על המתלה, במקרה שלנו מדובר בשני מחוון ריהוט. סליידרים קנו כמעט את הזול ביותר, אין בהם פיגועים, הם עובדים טוב, מחליקי כדור. אולם בהמשך התברר שהם חלשים למדי, במובן של מתכת גמישה וצ'אק קידוח יחד עם המבנה כולו יכולים לסטות אם תגזימו בלחץ.

אנו מהדקים את המחוונים למעמד במקביל בקפדנות ובזויות ישרות לבסיס.

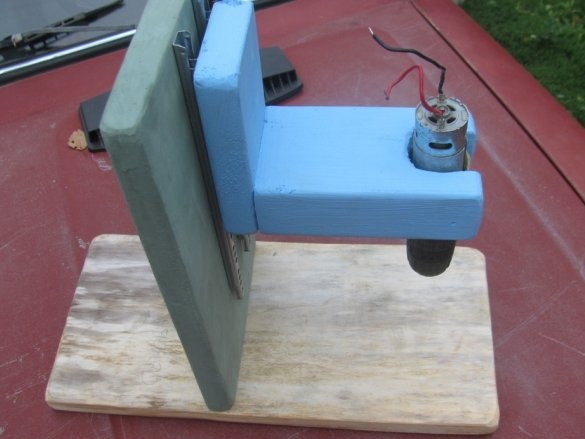

עלינו גם ליצור פלטפורמה שדופקת למחצית השנייה של המחוונים, לחתוך אותה מחלק הלוח ולהבריג את המחוונים באמצעות ברגים. זה הכל, כעת נותר לחבר את תושבת המנוע בניצב לרציף הנע הזה. אם הרציף אינו שטוח, הלוח בעובי שונה כמובן שלא תבריג את הבלוק בזווית ישרה. לאחר שהתאמת ובדקתי הכל, הדבקתי את הכל יחד עם דבק PVA ומשכתי אותו עם ברגים ארוכים להקשה עצמית. את החלק המרגש הזה צבעתי בצבע אקרילי, הוא מתייבש במהירות ולא מסריח.

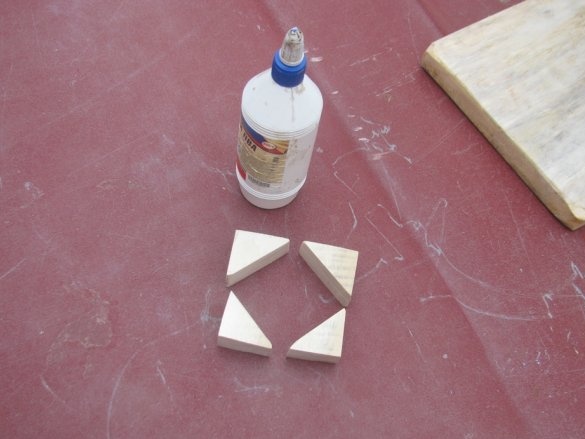

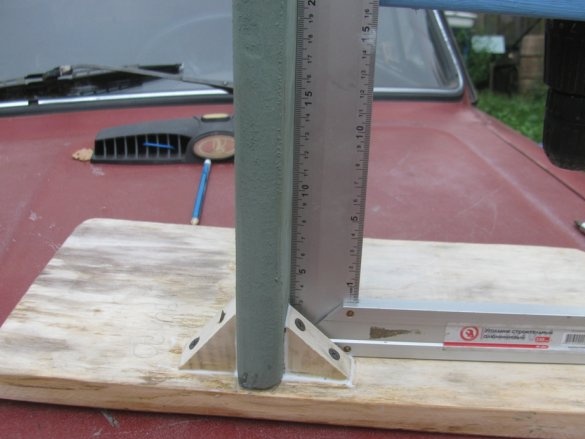

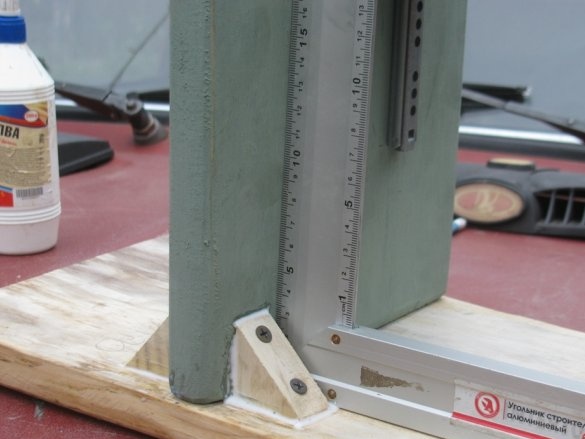

שלב שלישי קרן

אנו מחפשים לוח לבסיס, אנו טוחנים, מבטלים פגמים. אנו מהדקים את המעמד לבסיס גם בקפידה בזווית ישרה, ריבוע שיעזור לך. ראשית, הברגתי את המתלה עם ברגים ארוכים ואז חתכתי את העצירות המשולשות ודפקתי אותם עם ברגים עם דבק. בדיוק עם עצירות אלה, מרכזתי בבירור את המתלה בזווית ישרה והנחתי את הכל לייבוש.

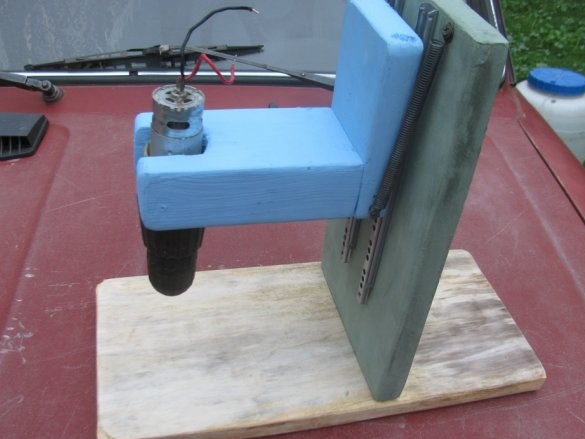

שלב רביעי הרכבה

לאחר שצבעו וכיסו הכל בלכה אקרילית, תוכלו להמשיך להרכבה. על המחסנית לעלות למצב העליון או לפחות, לא להיפול. הספקתי למקרה הזה את הקפיצים ממנורת השולחן. כמובן שהמחוונים מתלווים מעט במצב האמצעי, אבל הם פשוט לא מעוצבים.

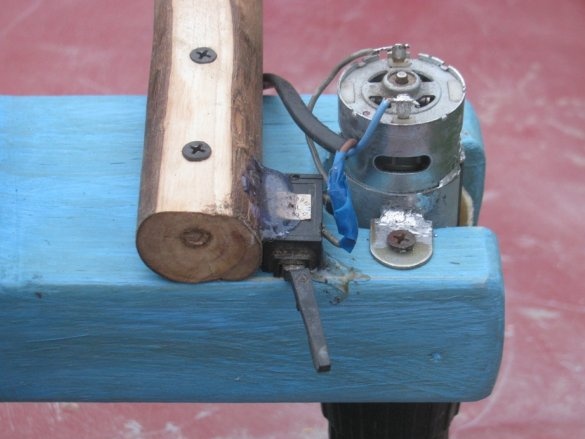

הוא עשה עט מחתיכת ענף אגוז יבש, למה? אסתטיקה, לעומת זאת, היא בדיחה. העט עובד בסדר, אינך צריך להכין שום דבר אחר. כמתג, התאמתי את המתג ההפוך מהמקדחה, אתה יכול לחבר כל שני אנשי קשר בצד. צריך להבריג את הכבל היטב כדי שלא יקיא, השתמשתי בפיסת חוט נחושת ושני ברגים הקשה עצמית.

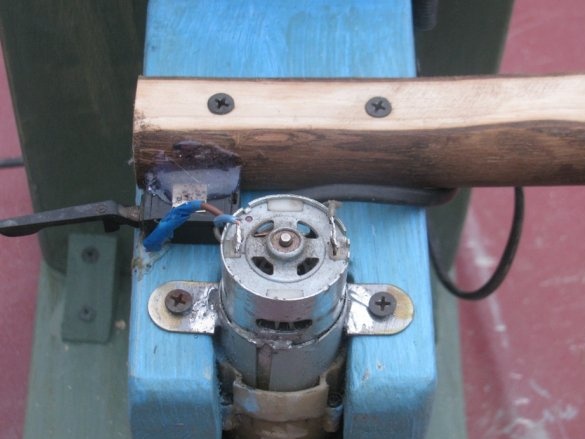

כמעט שכחתי לדבר על הדבר החשוב ביותר - על הרכבת המנוע. על המנוע להיות מרוכז היטב ולהידוק היטב, אחרת מכונת קידוח לא תועיל. בתור אטב, אתה זקוק לשני מכונות כביסה, וחתיכות אפילו טובות יותר מסוגר ההרכבה. הלחמתי את האוזניים שנעשו למארז המנוע לאחר ריכוזו. החיבור התברר אמין, לא ניתן להזיז את המנוע מילימטר. העיקר כאן הוא לערום יותר הלחמה, ואת הלולאות ניתן לעשות לא 2, אלא 4, אז זה יהיה בדרך כלל בטון מזוין. לאחר ההרכבה התברר שעשיתי קצת יישור ואז הייתי צריך להלחם מחדש את "האוזניים".

שלב חמישי מבחן

הבדיקות היו מוצלחות, המכונה נוחה, מופעלת תוצרת בית ישירות מהמצבר לרכב, בעתיד אני אסעיר או אקנה ספק כוח 12 וולט. מומנט המכונה טוב, הקוטר המרבי של המקדח הוא 10 מ"מ. עם זאת, הוא ארוך, אך הוא לא מפריע וקצר את המקדחה (או השתמש במקדחה). כתוצאה מכך נותר למרכז מעט את המחסנית, והמוצר הביתי יתגלה כשימושי למדי.

אני לא מצטער על הזמן שהוקדש, אם כי במהלך תהליך ההרכבה חשבתי כמה פעמים ששום דבר לא יעבוד. זה הרבה יותר פשוט לייצר הכל ממתכת, מכיוון שגלגול המתכת לעיתים רחוקות עקום, אם זה למשל פינה, אז הוא כמעט תמיד שטוח. לוחות הם מסוק, ישנם עקומות בעוביים שונים וכן הלאה. זה גם משעמם מאוד לטחון חלקים סמוכים בזוויות ישרות ללא מסור צנובר. אבל כאופציה, למוצר תוצרת בית שכזו יש את הזכות לחיים.

זה הכל, בהצלחה ובהשראה יצירתית!