קשה לדמיין נגרייה ללא דברים כמו ספסל עבודה, מחרטה, מסורים שונים, אדניות וכלים אחרים. זה טבעי, מכיוון שבעזרת הכלים הללו העבודה העיקרית נעשית בסדנה, אך מעטים חושבים שגם במהלך העבודה וגם אחרי העבודה יש הרבה זבל בצורה של שבבים. לכן שואב אבק לאיסוף שבבים הוא גם אחד התכונות החשובות ביותר של נגריה. הודות לשימוש בשואב אבק, בית המלאכה ייראה לא רק נקי יותר ויקבל סדר, אלא גם יגן על הריאות מפני אבק עץ מזיק שיכול להיות באוויר.

ההטרוגניות של כמות פסולת העץ משתנה מאוד מאבק דק ועד שבבים גדולים, כך שלעתים קרובות הפילטר של שואב האבק המשמש בנגרייה סתום ומפחית את יעילותו. במקום לנקות או להחליף כל הזמן פילטרים, תוכלו להרכיב מעין מסך ביניים אשר יפריד שבבים גדולים ופסולת אחרת מאבק דק, ובכך יאפשר לפילטר לשמש זמן רב יותר ללא ניקוי, וכך יסייע לו לנקות את האוויר ביעילות לאורך זמן רב יותר.

חומרים:

- שני גיליונות MDF בעובי של 12.5 מ"מ

- נייר זכוכית

- שואב אבק

- חביות פלסטיק

- OSB בעובי של 15 מ"מ

תיאור מפורט של יצירה עצמאית של מפריד שבבים לשואב אבק בנגריה.

שלב ראשון: אספן אבק

אז, לרשות המחבר עמד שואב אבק עם הספק מדורג של 2 ל / ש '. בערכה לשואב אבק זה היה פילטר של היצרן, המסוגל לסנן חלקיקים עד 5 מיקרון. על מנת לאסוף את החלקיקים הקטנים ביותר מאבק עץ, אשר בתורו מזיק לריאות האדם, יכולת סינון שכזו אינה מספיקה. משמעות הדבר הייתה כי או שתצטרך לקנות פילטרים מיוחדים שאינם מקוריים עבור שואב האבק הזה ולברר כיצד לחבר אותם, או להוציא את כל מערכת הסינון ולשפר אותה לפרמטרים הדרושים. הכותב בחר באפשרות השנייה, ואחריה הרכבה מלאה של שואב האבק.

שלב 2: מקלט

כדי ליצור אספן אבק, המחבר החליט להשתמש בחביות פלסטיק. הסיבה לבחירה זו הייתה העובדה שחביות פלסטיק יכולות להיות בגדלים שונים, קלות ועמידות למדי. כדי לעיתים קרובות פחות לשחרר אותם מאשפה ולחסוך את זמנם, נלקחו חביות גדולות של 60 ליטר. בשל העובדה שהחביות לבנות ושקופות, קל לעקוב אחר מילוין ללא צורך לנתק את הסטייה למבט פנימה. בהתאם, לפני השימוש בחביות מסוג זה, יש לבדוק את בטיחות הפלסטיק המשמש ליצירת חביות אלה. במקרה זה נעשה שימוש בחביות אשר שימשו בעבר להובלה ואחסון של מוצרי מזון, והן נשטפו ביסודיות לפני השימוש בתכנון שואב האבק המורכב.

שלב שלישי: פירוק שואב האבק.

למעשה, כל המבנה מורכב מחדש, ולכן פורק שואב האבק הקיים בכדי להיפטר מהחלקים הדרושים לשימוש: המנוע, הטבעת המרכזית, צינורות עם אביזרים ומאוורר, וכדי להיפטר מחלקים מיותרים.

שלב רביעי: מושג החלוקה

בתחילה, הכותב תכנן לבצע מחיצה מתחת למכסה ולתקן אותה במיכל עצמו, שנראה מסובך למדי. לפיכך הוחלט להשתמש בטבעת המרכזית של אספן האבק כמקום לסטייה; זה מתאים באופן אידיאלי לפרמטרים וכבר יש כניסה צדדית. לאחר מכן, הותקן חרוט בפנים כדי להחזיק את השבבים בתחתית התיק. בנוסף, הקונוס יסייע בשמירה על אפקט מחזורי. כך, מתברר שהוא משתמש בפוטנציאל המלא של פח האשפה.

הרעיון הבא היה ליצור דיסק ולהניח אותו על גבי המיכל, ולהניח עליו את הטבעת המרכזית. בערוץ נכרת דיסק זה, שאורכו 2 \ 3 מהמעגל. הכותב החליט להתקין את הדיסק השני בחלקו העליון של הטבעת המרכזית, ועדיין להניח מאוורר למעלה.

הרעיון הבא היה ליצור דיסק שיהיה על פח האשפה, וטבעת המרכז תהיה למעלה. דיסק יחתוך תעלה בערך 2/3 מההיקף. הכונן השני יותקן על גבי הטבעת המרכזית, והמאוורר יעלה על גבי.

באופן כללי, בעת תכנון המחיצה, ניסה הכותב למצוא את היעילות המרבית לתפעול הטוב ביותר של שואב האבק.

שלב חמישי: ביצוע הדיסק התחתון

לייצור הבסיס נלקחו יריעות MDF בעובי של 12.5 מ"מ בכמות של שני חלקים. לאחר הידקתי אותם קיבלתי סדין אחד בעובי 25 מ"מ. ואז, בעזרת חותך טחינה, נעשה חריץ לסטיה.

ואז נמדדו 2/3 מהיקף הדיסק וקדחו חורים בקוטר 31 מ"מ בקצות תעלת הסטיה. ואז נחתכו מדריכים בעזרת פאזל.

כך שחלקיקי האבק שנפלו לחבית לא יחזרו, המחבר עיגול את הקצוות העליונים של התעלה באופן ידני באמצעות נייר זכוכית רגיל.

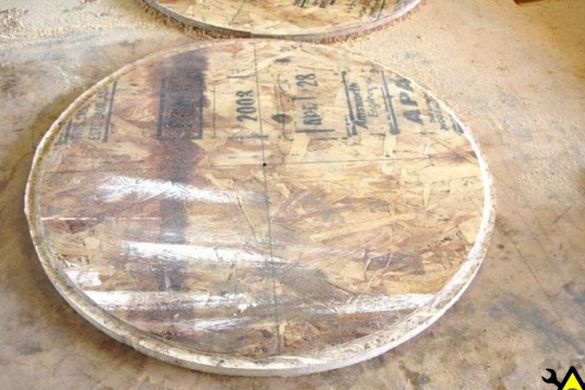

שלב שישי: יצירת הדיסק העליון

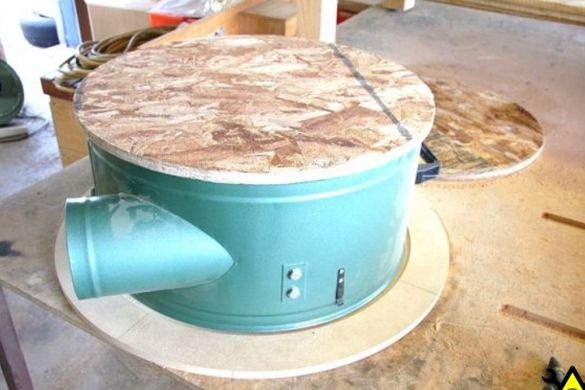

הדיסק העליון היה עשוי מגיליון OSB בעובי של 15 מ"מ. זה מורכב גם משני חלקים המודבקים זה לזה בכדי לתת חוזק רב יותר למוצר, כלומר העובי הכולל הוא 30 מ"מ. באותו אופן כמו בייצור הדיסק הראשון, נעשה חריץ באמצעות החותך, שם ימוקם החלק העליון של הטבעת המרכזית. כדי לתקן את הזרבובית חזק יותר למאוורר, נחתך חלק מהדיסק התחתון. לאחר מכן, החלק העליון של הדיסק היה מחובר היטב למאוורר באמצעות דבק בנייה, וכך השיג חותם הדוק.

שלב שביעי: אטם אטם

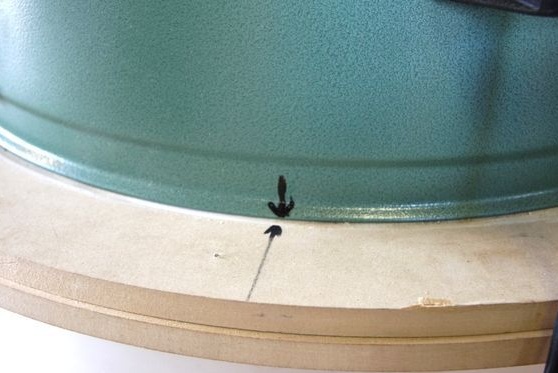

חשוב להבין כי חבית הפלסטיק, כמו הטבעת המרכזית, אינם עיגולים אידיאליים, כך שיהיו פערים. אך כדי שהעיצוב יעבוד ביעילות, אלמנט זה חייב להיות אטום לאוויר, כך שכל המטרות היו מצופות בשפע באיטום סיליקון.

ארוך האיטום לקח 24 שעות לחלוטין.

שלב שמונה: בנה.

לאחר יצירת האלמנטים הבסיסיים של פילטר חדש, המחבר המשיך להרכיב שואב אבק. בפסקה הקודמת, נעשתה אטמת סיליקון, אך הטבעת המרכזית לא הייתה מקובעת לדיסק הראשי. זה היה הכרחי בכדי ליישר זאת ראשונה. לאחר שהניח את הדיסק התחתון על הקנה, הרכיב המחבר טבעת מרכזית עליו. בשלב הבא נעשו סימני בקרה זמניים בצדדים החיצוניים של הטבעת והדיסק, ובכך השיגו נקודות התחלה מהן ניתן יהיה להדוף בעת התאמה ופילוס לכל כיוון על מנת להשיג ביצועים טובים יותר של המכשיר. כאשר כל האלמנטים מוגדרים, ניתן יהיה לתקן את רכיבי התמיכה הללו לאמיתיים.

ואז הותקן הדיסק העליון עם מאוורר והמחבר המשיך להתקין את המנוע של שואב האבק. באותו שלב הוצמד חתיכת צינור גמישה קצרה לאספן האבק מהמאוורר.

שלב תשע: הפעל את המתג

כדי להפוך את המתג, היה צורך להסיר את תיבת הצומת, ואז להחזיר את המתג 180 מעלות. מכיוון שהחוטים ילכו למתג, ולמיקום החדש אין את החורים הטכנולוגיים המתאימים להם, המחבר היה צריך לעשות אותם בעצמו. לכן, נעשו חורים חדשים לחוטים בצלחת ההרכבה, שתעבור מהמנוע למתג.

שלב עשר: בדוק את המכשיר שלך

לאחר השלמת הרכבת השואב, המחבר המשיך לבחון מכשיר זה בפועל. לאחר הפעלת המערכת, צינור היניקה הופנה לערמת נסורת גדולה. תוך כדי התבוננות בפעולת שואב האבק, הכותב הבחין בירידה בולטת בתנובת האבק הדק בפליטה בהשוואה לגרסה הרגילה של שואב האבק, אך עדיין שואב האבק עדיין לא שומר על כל חלקיקי אבק העץ. למרות שהרוב המכריע של נסורת ואבק לאחר סינון נשאר בחבית, כמות קטנה עדיין תיפול לאוויר בית המלאכה, ולכן זה המודל ניתן לשדרג את שואב האבק לסינון טוב יותר ויעיל עוד יותר.