אנחנו עם החברה לעיתים קרובות נוסעים "אל הכפרי." לפעמים עם אוהלים במשך שבוע. וחשבתי על שולחן שאוכל לשאת איתי. דגמים שנרכשו מיועדים בדרך כלל לחברה של 4 אנשים, מה שלא התאים לנו. וכך, לאחר התלבטות כלשהי, הרכבתי שולחן כזה.

הגעתי למועד מסוים ו"מה שהיה. " לדוגמה, חתכתי אלמנטים של השיש עצמו מעובי OSB 10 מ"מ. לכן התברר שהעיצוב שלי היה כבד למדי. לא מן הנמנע להכין את האלמנטים האלה מדיקט דק - כמעט אף אחד לא ירקוד על השולחן הזה! ))))) אבל היה לי OSB (חצי מהסדין נותר לאחר תיקון הקירות באסם), אז השתמשתי בו. יצרתי מבנים נושאי עומס מגבולות 50 עד 25 מאותה סיבה - הם שכבו באסם. והם יכולים, ללא אובדן כוח, להיות מיוצרים מאותו דיקט, רק עבים יותר. בפלט, אנו מקבלים ירידה משמעותית במשקל ...

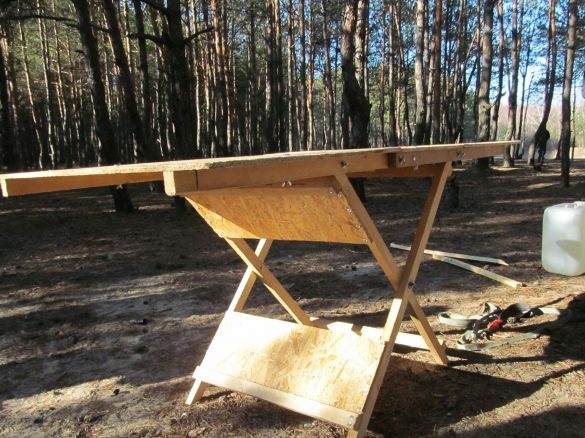

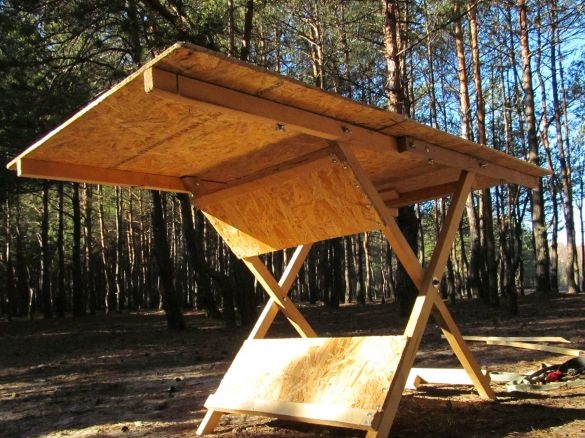

אז, מאיפה התחלתי? התחלתי מהשולחן. לאחר שתכננתי את רוחב השולחן העתידי ל 80 ס"מ, גזרתי שני חלקים של לוח באורך זה. והרוחב שלי התגלה כ- 62.5 ס"מ. זה היה בדיוק "התברר" - מכיוון שרוחב יריעת ה- OSB הוא 125 ס"מ, ופשוט ניסרתי את אורך שמונה הסנטימטרים לשניים.))) בשלב הבא המשכתי לייצור "רגליים", כלומר העיצוב עליו יותקן השיש. מהסורגים הרכבתי שתי מסגרות. האחד בגודל 100 על 62.5 ס"מ, השני מעט צר יותר. כלומר, לאחר שהרכבתי את הראשון, הכנסתי לתוכו שני מוטות שני מטרים והידקתי אותם לרוחב כל כך ארוך עד שהמסגרות השתלבו זה בזה. במקביל חיברתי סורגים "חופפים" בשתי המסגרות ולא לאורך הקצה, כך שיהיה מרחק של 80 ס"מ ביניהם. מה זה נתן: ראשית, חתיכות השיש שלי היו מוכנסות בדיוק למצב המקופל של השולחן. שנית, הקרניים נותרו מאחורי קורות הצלב. במקור הוא נועד להשתמש בשולחן על קרקע לא אחידה. וניתן להלחץ רגל כזו באדמה על ידי לחיצה. לאחר שמצאתי את מרכז הצדדים הארוכים של שתי המסגרות, קידחתי חורים והידקתי אותם עם ברגי M8. יש לי עיצוב כזה:

התברר שהעיצוב התגלה כמטלטל, אז חיזקתי אותו מנדנדות רוחביות על ידי הברגת חוט USB מלבני לכל מסגרת עם ברגים

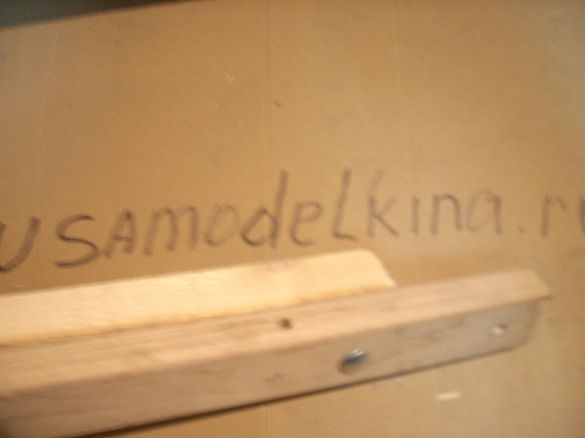

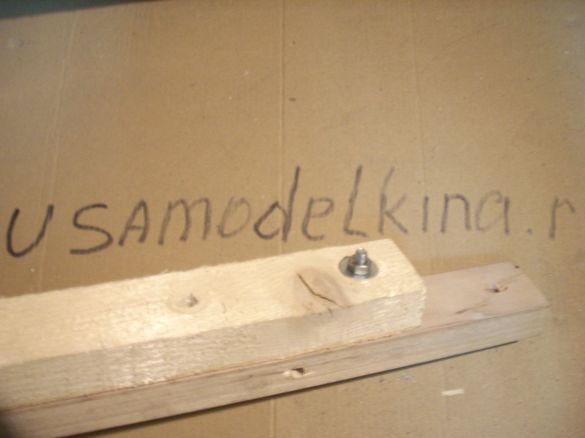

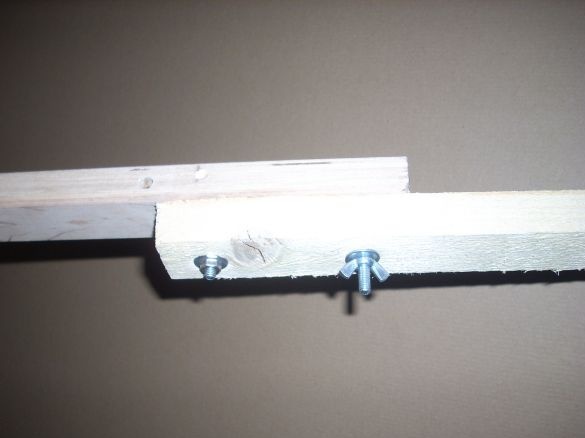

בשלב הבא המשכתי לייצור רצועות תומכות, שעליהן יונח משטח השיש. מכיוון שעיצובי בגודל מקסימלי של 100 ס"מ, יש לקפל את הרצועות התומכות באורך כזה. לשם כך חתכתי שתי רצועות של 100 ס"מ, ושניים - 90 כל אחת. הידקתי אותם בזוגות עם ברגי M6 בצורה זו:

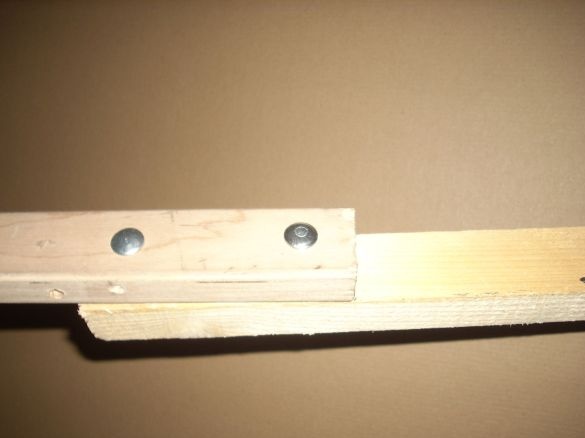

לאחר מכן הנחתי את שני המבנים וקידחתי דרך חור אחר. כעת, אם מונחים אותם בשורה אחת ומושכים יחד עם ברגי ריהוט רגילים עם אגוז כנף, נקבל שתי קרשים חזקים שאורכם 1 מ '85 ס"מ:

בשלב הבא הנחתי את "הרגל" שלי לרוחב כזה שגובהו שווה ל 75 סנטימטרים (זה הגובה הסטנדרטי של השולחן). לאחר מכן, מדידת המרחק בין הקצוות העליונים (בהם קידחתי מראש חורים בקוטר 6 מ"מ). קידחתי שני חורים באותו מרחק בלוחות הנושאים הלא מפותחים והמהודקים, וודאתי שהם ממוקמים באותו מרחק מהקצוות. ואז הוא הידק את החפיסות עם המעמד באמצעות אותם ברגי ריהוט M6 עם אגוזי כנף:

לאחר שהנחתי את שברי המשטחים שלי בשולי "שלד השולחן" שהתקבל, הגעתי למסקנה שאפשר להכניס עוד אחד ביניהם, ברוחב 40 ס"מ. לאחר מכן הגעתי אליו.

לאחר שסידרתי את כל השברים, סימנתי את נקודות ההתקשרות וקידחתי דרך חורים במשטח השיש והמובילים. ואז הבריח את הראשון ... ואז השני…. ולבסוף, האחרון ... בדרך זו: זה הכל. השולחן מוכן!

כדי לתקן אותה במצב ההרכבה, הכנתי בדיוק כזה קלע מראש: בקצותיו שני לולאות הניתנות להידוק בעזרת טבעות מנותקות מהמעילים הישנים. מכיוון שהשתמשתי במתלה צר (זה היה, שוב))), אז באמצע, שם הוא יתלה על כתפי, הכנסתי חתיכת חגורת בטיחות לרכב רחבה:

והטבלה הולכת כך:

ראשית, כל אגוזי הכנף לא מתפתלים והוא מפורק לרכיבים. ואז אחד החלקים הרחבים של השיש מונח על האדמה: מונחת עליו "רגל" מקופלת: ואז ערמו נשאים מורכבים כפולים:

ביניהם מונח שבר צר (מרכזי) של השיש: ולבסוף, הנותר הרחב מוצב לולאות לבוש: לאחר הידוקם ניתן להעביר את השולחן לרכב בקלות על ידי תלייה על הכתף:

נקודה נוספת ... כשאתה נושא לראשונה שבר צר של השיש נפל בחופשיות בעת העמסה בתא המטען. כדי למנוע זאת, דפקתי את חוט המוט במרכז פסי הצלב. שכחתי לצלם, אבל אפשר לראות אותם בתמונה למעלה.

תיארתי את הרעיון והשיטות. אתה יכול להכין מחומרים אחרים ועם גדלים אחרים. אולי מישהו מסדיר את גודל תא המטען של המכונית. אנחנו הולכים לעתים קרובות ליער, אבל אני לא הולך לשם על מכונית נוסעים. אני הולך ליער על סטיישן או על מיניוואן (תלוי בתנאים שאליהם אנו הולכים, וכתוצאה מכך, במספר הדברים)). בשתי המכוניות הללו יש לי מתלי מזוודות - גדולים ומלבניים, כך שהשולחן למעשה לא תופס את הנפח - זה פשוט שרצפת תא המטען גובהה 10 ס"מ ...

אז, עשו זאת "בעצמכם" .... נהנים ממנגל ...