זהו מדריך ליצירת מהדקים פשוטים להחזקת מתקן הטחינה על שולחן הטחינה.

סגן הטחינה המוצג בתמונה למעלה הוא אפשרות רכישה בה משתמש מחבר מהדקים אלה בעבודתו. מכשיר הנשיפה הקטן הזה הוא כלי ללא בורג עם חריצים מהדקים, הנמכרים על ידי חנויות מקוונות רבות.

שלב 1: עיצוב

המשטח התחתון של חריץ ההידוק של הברגה נמצא כ- 14 מ"מ מעל השולחן, והמשטח העליון של חריץ ההידוק הוא כ- 7 מ"מ מעל המשטח התחתון.

הכותב מכין מלחציים - סגן, כמו רוב המאסטרים, מסוג גרוטאות מתכת. עובי מלאי 6 מ"מ. אורכו של כל צד בערך 50 מ"מ (מהפינה החיצונית לקצה "כף הרגל").

חומרים נוספים שיידרשו בייצור מלחציים הם אגוז T, אגוז אוגן וגבעול, באורך כ 50 מ"מ עם חוט 9 מ"מ.

קבצים מצורפים:

סוגר מהדק ברזל

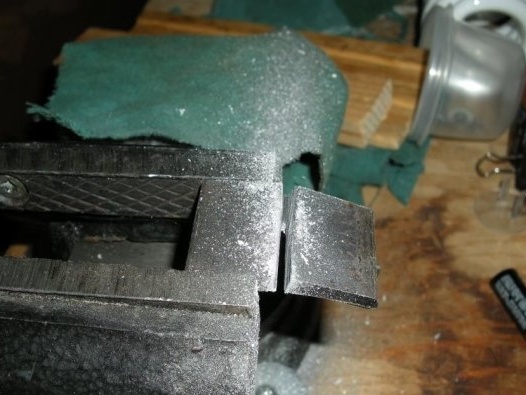

שלב 2: ברזל מחוספס

בעזרת גלגל חיתוך שוחק על מטחנות זווית, חתך הכותב פינה בגודל הנכון. הוא חתך את עצמו היטב, אבל התחמם מאוד ולכן המיס את החלק הפלסטי של השולחן ...

בכל מקרה הסופר הצליח לחתוך חתיכה ברוחב 25 מ"מ מפינת הברזל. הגודל המדויק אינו חשוב במיוחד.

ואז הוא חתך חלק קטן מ"רגל "ארוכה אחת בפינה זו. מהדק ייעשה מהפינה המתקבלת. הכותב למד שיעור עם מטחנה ושולחן פלסטיק ועשה את החיתוך הזה עם מסור למתכת.

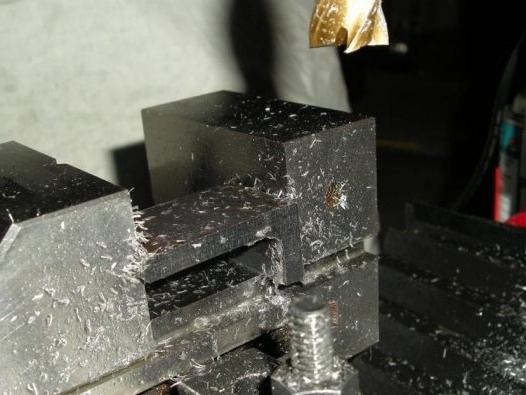

שלב 3: נקה קצוות ארוכים

הכותב התקין פינת ברזל במגן טחינה וטחינה קצוות חלקים לכל אורכה, בצורה מסודרת ואחידה (ואפילו מעט בגודל, אם כי מדידה זו אינה חשובה במיוחד).

הדמויות מציגות התקנת רצועה לטחינת שני קצוות פינה. הקצה הארוך המעוגל של הפינה נכנס לחריץ בצורת V אופקית בלסת הזזה של הסגן. הקצה שהוא טוחן מבצבץ 6 מ"מ. מקצה משענת. התקנה זו הייתה די בטוחה.

בהערכת הערכה החזותית של היצירה כדי למצוא את האתר בפינה הבולט ביותר, המחבר נגע בזהירות בנקודה זו. אחר כך החל לבצע מעברים לחיתוך מתכת בכיוון ציר ה- Y, מלפנים לאחור, ולכן כל מעבר בוצע במצב הטחינה הרגיל (כעת הוא נמנע מלהטביע בעת ההרמה). כל מעבר נקה כ- 0.25 מ"מ. חומר על כל החלקים הבולטים של החומר. בסופו של דבר הוא חתך את כל פני השטח של החומר ואז ביצע חתך בגימור 0.125 מ"מ. בפינה זו הושלמה הטחינה.

הוא השתמש במכונת טחינה בעלת 4 ערוצים בגודל 19 מ"מ, מסתובבת במהירות של כ 800 סל"ד. קצב ההזנה היה ככל הנראה בסביבות 5 או 7 לדקה. עומק החיתוך (כל חתך) היה כ- 0.25 מ"מ. לפעמים, במהלך החיתוך, ריסס המחבר את ה- WD-40 על החותך ועבודת העבודה.

כדי לטחון את הצד הארוך השני, הפנה המחברת את הריק במהופך (כמוצג באיור השני). המיקום של חריץ ה- V בממשח ואורך המדף הקצר מאפשרים לעשות זאת.

שלב 4: טוחן את קצה המדף הפינתי הקצר

ואז טחן המחבר את החלק הקצר של המהדק העתידי, החלק שיינוח על שולחן הטחינה. פעולה זו סייעה לנקות את החלק התומך בפינה ובכך לקבוע את גובה העבודה של המהדק. זה אולי הממד החשוב ביותר, אבל גם כאן יש מקום לתיקון כלשהו.

הכותב הצמיד את "המדף הארוך של הפינה" של היצירה במתקן, מנסה להדק את החלק הישר של הפינה, ולא ליד הפינה בה עובי משתנה לצד הגדול יותר, כך שהפינה מתחזקת. הוא הציב פינה במרכז המשורר כדי לשמור על הכוח מאוזן וכדי להימנע מעיקול החלק הנע של המשורר.

האורך הרצוי של החלק התומך בפינה (לפי האיור) הוא 21 מ"מ.

ראשית, הוא יישר את החלק התומך של האוגן הקצר בפינה, והסיר אותו בעזרת חותך, באותו אופן שהוא יישר את הצדדים הארוכים בשלב 3 (למעט תנועת החותך לאורך ציר ה- X במקום Y).

ברגע שהחלק התפשט לאורך כל בסיס החלק התומך, מדד הכותב את גובה המדף הקצר באמצעות קליפר ורניר, לאחר שניגב בעבר את משטחי התמיכה בסמרטוט כדי שהשבבים לא ישנו את הקריאות. מדידה זו הראתה כמה חומר היה צריך להסיר. המחבר ירה בחומר עם חתכים של 0.25 מ"מ עד שהגיע לכ 0.5 מ"מ. ואז שוב נמדד ויצר קטעים קטנים עד שהגיע לדיוק של 0.125 מ"מ. המחבר עצר על אינדיקטורים אלה.

שלב 5: כרסום החלק הפינתי הסתיים

בתצלום זה מוחלקים כל שלושת הפנים של חלק זה ומותאמים לגודל הרצוי.

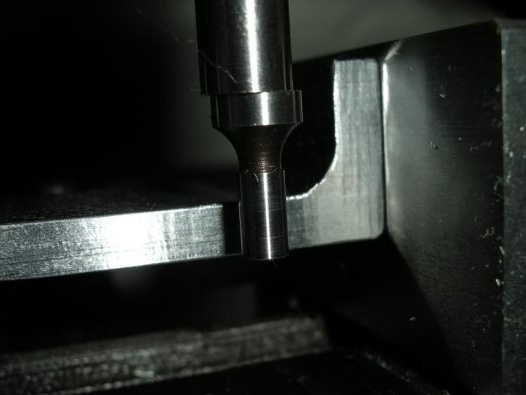

שלב 6: הקמה והתקנה של חלק לייצור חריץ

הכותב עשה זאת.

זה טוב מאוד כשחומר העבודה נמצא במערך המשנה בערך במרכז, מכיוון שהוא נותן כוח הידוק אחיד, ולא מתפתל, על החלק הניתן לזזה של המשקוף.

הכותב רוצה שהחתך בחלק זה יהיה באמצע המהדק, ולכן הוא מדד את הרוחב בפועל של המהדק, קבע את הקצה והציב את הציר במרכז ציר ה- X של המהדק.

כאן יש לתקן את מדריך ציר ה- X שכן התנועה תתרחש בצירי Y ו- Z.

שלב 7: איתור החריץ

גע ב"פנים "של הפינה וזכור לפצות על רדיוס הכלי.

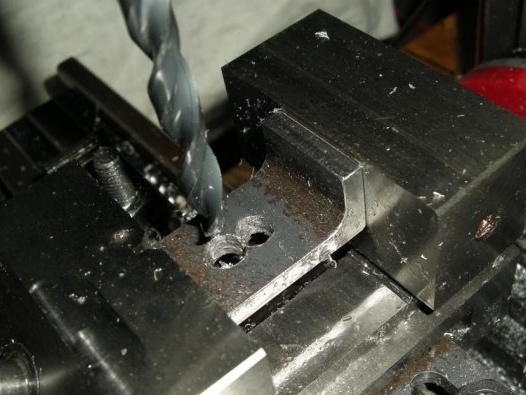

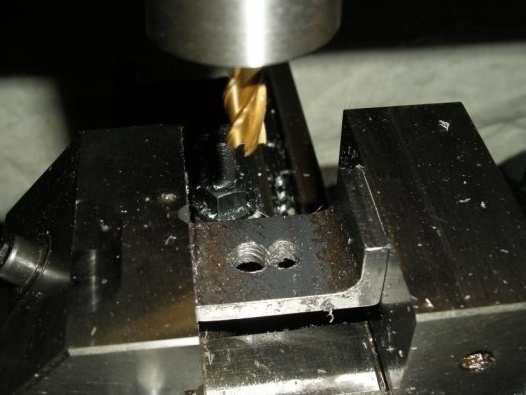

שלב 8: קידוח חורים

מקדחים קלים יותר לחדד מאשר טחנות, ולכן המחבר קידח חורים כדי לבחור את רוב המתכת לחריץ העתידי. הוא התחיל במקדחה קטנה (כ -6 מ"מ) לחור הראשוני, ואז הגדיל אותו ל -9 מ"מ.

כשהסופר סיים את הקידוח, באמצע המהדק היו שלושה חורים בקוטר של 9 מ"מ, שצידיהם פשוט נגעו זה בזה.

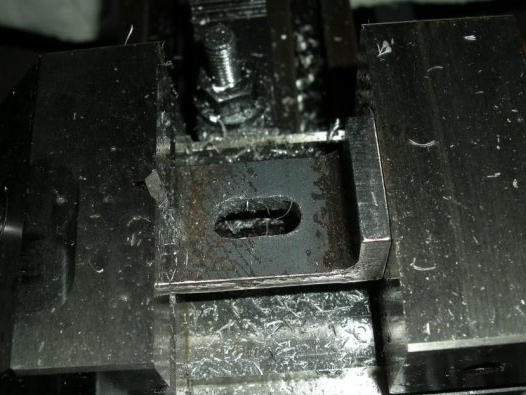

שלב 9: סיים יצירת גרוב

ואז המחבר השתמש בקוטר בקוטר 9 מ"מ. כדי להפוך סדרת חורים לחריץ אמיתי. כשהוא מתחיל את הציר, הוא הוריד את החותך (לחיתוך במרכז) לתוך החור הקיים בקצה האחד של החריץ, ואז העביר אותו לחור בקצה השני. הוא העביר את החותך קדימה ואחורה בחריץ, כשהוא יורד בערך 1.250 מ"מ לכל מעבר, עד שהוא הלך עד הסוף.

ואז הוא הרחיב את החריץ בכ -1,250 מ"מ לערך, והעביר את החותך בספירלה, חותך את כל קיר החריץ בעומק החיתוך של כ- 0.25 מ"מ.הוא חתך את הספירלה בכיוון השעון כדי לבצע כרסום שגרתי.

(הערה: בתצלומים בשלב זה, המחבר מראה את הפינה בה ניסה ליצור חריץ קצר יותר עם שני חורים שקדחו מראש. זה עובד מצוין, אם כי עדיף חריץ ארוך יותר.)

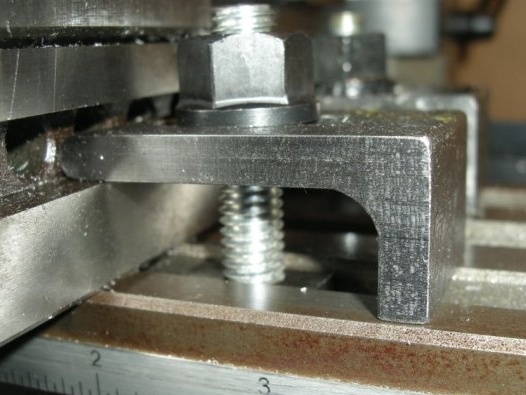

שלב 10: הכנת הרבעה

המחבר קנה חתיכה עם חוט של 9 מ"מ.

הוא חתך חתיכה מהאורך הנדרש מסיכה עם מסור וניקה את הקצוות בתיק.

שלב 11: המהדק מוכן